En la fabricación moderna, la tecnología de mecanizado CNC se utiliza ampliamente en varios sectores industriales debido a su alta precisión y eficiencia. La rugosidad de la superficie es uno de los indicadores clave para evaluar la calidad del mecanizado CNC, que afecta directamente la apariencia, la funcionalidad y la vida útil de la pieza de trabajo. JIESHENG explorará la definición de rugosidad de la superficie en el mecanizado CNC, los métodos de medición, los factores influyentes y las estrategias de optimización.

Definición y medición de la rugosidad superficial

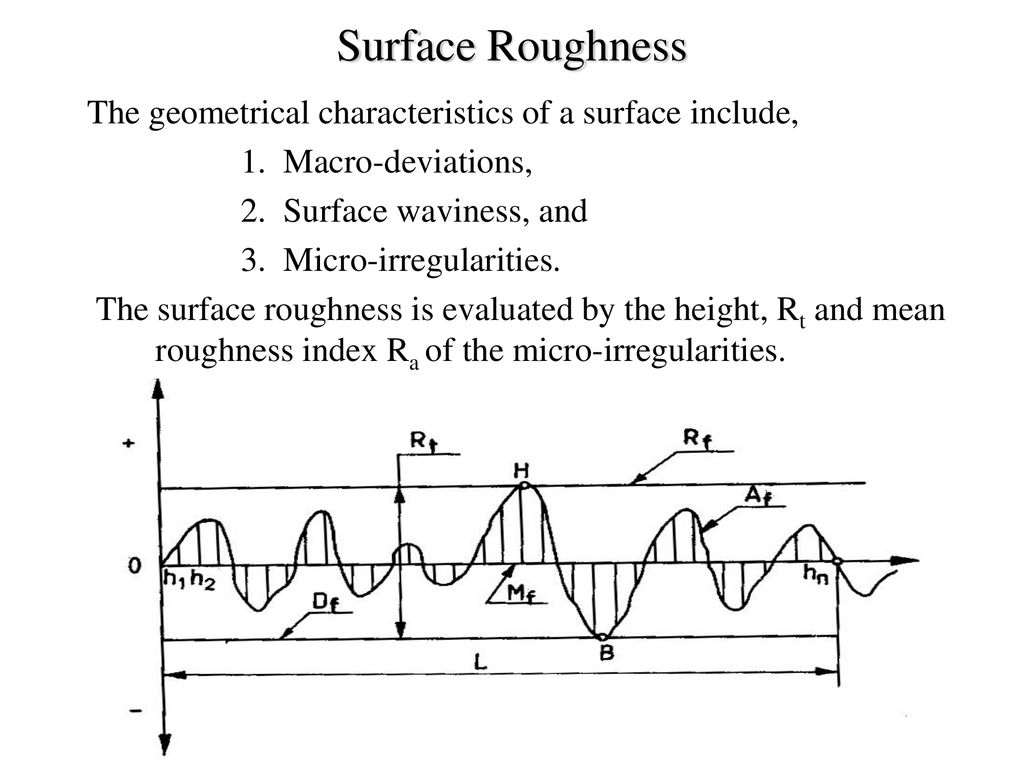

La rugosidad superficial se refiere al grado de irregularidad microscópica en la superficie de una pieza de trabajo. Estas pequeñas irregularidades incluyen hoyos, protuberancias y rayones, que generalmente se describen mediante diferentes parámetros de rugosidad. Los parámetros de rugosidad más comunes incluyen:

Ra (rugosidad media aritmética): Ra es el parámetro de rugosidad superficial más utilizado, que representa el valor medio del valor absoluto de la desviación de altura de la superficie de la pieza de trabajo. Puede reflejar de forma intuitiva el nivel general de rugosidad superficial.

Rz (altura de diez puntos): Rz representa la altura de diez puntos de la desviación de la altura de la superficie, es decir, la distancia vertical entre los puntos más alto y más bajo de la superficie. Este parámetro es especialmente adecuado para describir situaciones en las que la altura de la superficie varía considerablemente.

Rq (rugosidad cuadrática media): Rq es el valor cuadrático medio de la desviación de la altura de la superficie, que tiene en cuenta todas las fluctuaciones de la superficie y proporciona información de rugosidad más completa que Ra.

La rugosidad de la superficie se puede medir con un medidor de rugosidad o un equipo de medición óptica. El medidor de rugosidad recorre la superficie de la pieza de trabajo con una sonda para registrar las pequeñas fluctuaciones de la superficie, mientras que la medición óptica utiliza láseres u otras tecnologías ópticas para detectar las características de la superficie. Estos métodos de medición pueden ayudar a los fabricantes a evaluar con precisión la calidad de la superficie de la pieza de trabajo y proporcionar datos de respaldo para su posterior procesamiento.

Factores que afectan la rugosidad de la superficie en el mecanizado CNC

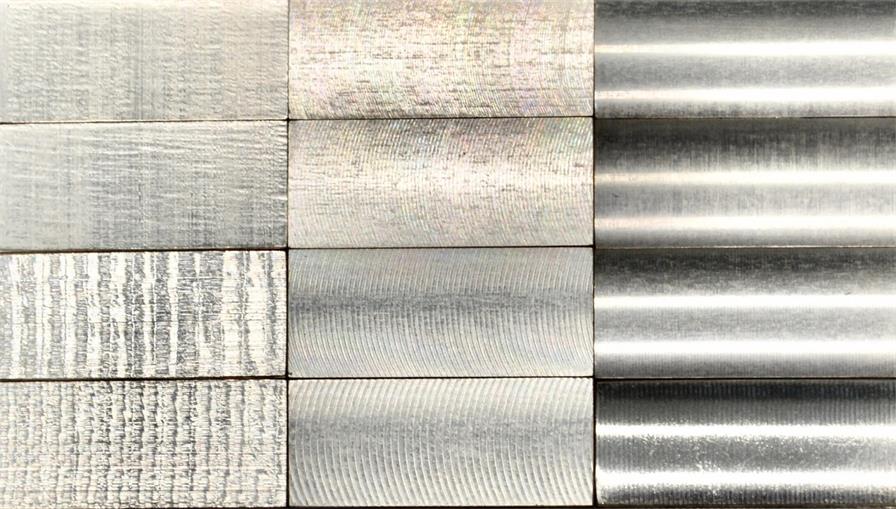

La rugosidad de la superficie en el mecanizado CNC se ve afectada por muchos factores, incluidos los parámetros de corte, el estado de la herramienta, las propiedades del material, los métodos de mecanizado y los procesos de posprocesamiento.

Parámetros de corte: La velocidad de corte, la velocidad de avance y la profundidad de la herramienta son los principales parámetros de corte que afectan la rugosidad de la superficie. Las velocidades de corte más altas generalmente producen superficies más suaves porque reducen la fricción entre la herramienta y la pieza de trabajo. Las velocidades de avance relativamente bajas y las profundidades de corte más pequeñas también ayudan a reducir la rugosidad de la superficie. Sin embargo, el ajuste de los parámetros de corte requiere encontrar un equilibrio entre la eficiencia del mecanizado y la calidad de la superficie para evitar un desgaste excesivo de la herramienta o que afecte la eficiencia de la producción.

Tipo y estado de la herramienta: El tipo, el desgaste y la geometría de la herramienta afectan directamente la calidad de la superficie después del procesamiento. Las herramientas afiladas y bien diseñadas pueden reducir la vibración y la fricción generadas durante el procesamiento, obteniendo así una superficie más lisa. El reemplazo y el mantenimiento periódicos de las herramientas son medidas importantes para garantizar la calidad del procesamiento.

Propiedades del material: Los distintos materiales se comportan de forma diferente en el procesamiento CNC. Por ejemplo, los materiales con mayor dureza suelen ser más difíciles de procesar y pueden dar lugar a una mayor rugosidad superficial. La elasticidad, la fuerza de corte y la conductividad térmica del material afectarán el efecto del procesamiento. Por lo tanto, al seleccionar un material, es necesario considerar su grado de adecuación a la tecnología de procesamiento.

Método de procesamiento: Los diferentes métodos de procesamiento CNC, como el torneado, el fresado y el taladrado, tienen diferentes características de rugosidad de la superficie. El torneado suele producir una superficie más lisa, mientras que el fresado puede producir una superficie más texturizada. La elección del método de procesamiento adecuado y la optimización de los parámetros de procesamiento pueden controlar eficazmente la rugosidad de la superficie.

Proceso de posprocesamiento: la superficie después del procesamiento CNC se puede mejorar aún más mediante procesos de posprocesamiento como el esmerilado y el pulido. Los procesos de posprocesamiento pueden eliminar pequeños defectos generados durante el procesamiento y mejorar la suavidad y el brillo de la superficie. La elección del método de posprocesamiento adecuado puede mejorar significativamente la calidad general de la pieza de trabajo.

Estrategias para optimizar la rugosidad superficial en el mecanizado CNC

Para lograr una rugosidad superficial ideal en el mecanizado CNC, los fabricantes pueden adoptar las siguientes estrategias:

Optimizar los parámetros de corte: según el material de la pieza de trabajo y los requisitos de mecanizado, seleccionar la velocidad de corte, la velocidad de avance y la profundidad de la herramienta adecuadas. Realizar experimentos de optimización de los parámetros de corte para encontrar las mejores condiciones de mecanizado para obtener una calidad de superficie satisfactoria.

Seleccione las herramientas adecuadas: utilice herramientas de alta calidad y compruébelas y sustitúyalas periódicamente. Seleccione tipos de herramientas que coincidan con los materiales de mecanizado, como herramientas de carburo o herramientas recubiertas, para mejorar los resultados del mecanizado.

Controle el entorno de mecanizado: mantenga estable el entorno de mecanizado, como la temperatura, la humedad y la vibración. Estos factores afectarán el rendimiento de corte de la herramienta y la calidad de la superficie de la pieza de trabajo.

Realizar el posprocesamiento: después del mecanizado CNC, realice los procesos de posprocesamiento adecuados, como esmerilado y pulido, para eliminar pequeños defectos de la superficie y mejorar la suavidad y el brillo de la superficie de la pieza de trabajo final.

Monitoreo y ajuste continuos: Se realiza un monitoreo en tiempo real durante el proceso de producción y se realizan ajustes de acuerdo con la situación real del mecanizado. Utilice herramientas de inspección de calidad para verificar periódicamente la rugosidad de la superficie de la pieza de trabajo para garantizar que la calidad del mecanizado cumpla con los requisitos.

La rugosidad de la superficie en el mecanizado CNC es uno de los indicadores importantes para evaluar la calidad del mecanizado. Al comprender su definición, métodos de medición, factores influyentes y estrategias de optimización, los fabricantes pueden controlar y mejorar eficazmente la calidad del mecanizado para satisfacer las necesidades de diferentes escenarios de aplicación. La optimización continua de los parámetros de corte, la selección de herramientas adecuadas, el control del entorno de mecanizado, el posprocesamiento y la monitorización en tiempo real pueden ayudar a mejorar la rugosidad de la superficie del mecanizado CNC y garantizar la precisión y la fiabilidad de la pieza de trabajo.

English

English